ପ୍ରୟୋଗ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ |ବଲ୍ ସ୍କ୍ରୁସ୍ |ରୋବୋଟିକ୍ସ ଏବଂ ଅଟୋମେସନ୍ ସିଷ୍ଟମରେ |

ବଲ୍ ସ୍କ୍ରୁଗୁଡିକ |ଏକ ଆଦର୍ଶ ଟ୍ରାନ୍ସମିସନ୍ ଉପାଦାନ ଯାହା ଉଚ୍ଚ ସଠିକତା, ଉଚ୍ଚ ଗତି, ଉଚ୍ଚ ଭାର କ୍ଷମତା ଏବଂ ଦୀର୍ଘ ଜୀବନର ଆବଶ୍ୟକତା ପୂରଣ କରେ ଏବଂ ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀରେ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ |

I. କାର୍ଯ୍ୟ ପ୍ରଣାଳୀ ଏବଂ ବଲ୍ ସ୍କ୍ରୁଗୁଡିକର ଉପକାରିତା |

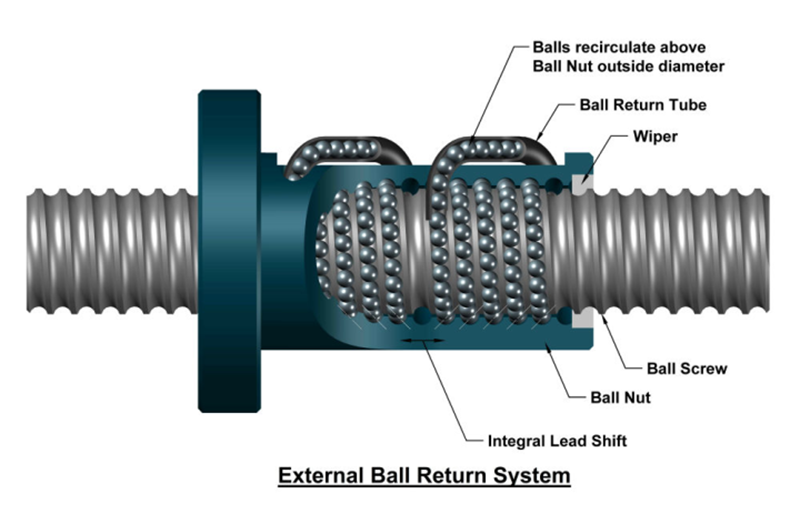

ବଲ୍ ସ୍କ୍ରୁ ହେଉଛି ଘୂର୍ଣ୍ଣନର ଏକ ଟ୍ରାନ୍ସମିସନ୍ ଉପାଦାନ ଏବଂ |ର ar ଖ୍ୟ ଗତି |, ଯାହା ବଲ୍, ସ୍କ୍ରୁ, ବାଦାମ, ଗୃହ ଏବଂ ଅନ୍ୟାନ୍ୟ ଅଂଶକୁ ନେଇ ଗଠିତ |ଯେତେବେଳେ ସ୍କ୍ରୁ ଘୂର୍ଣ୍ଣନ କରେ, ବଲ୍ ବାଦାମ ଏବଂ ସ୍କ୍ରୁ ମଧ୍ୟରେ ଗଡ଼ିଯାଏ, ଏହିପରି ଘୂର୍ଣ୍ଣନ ଗତିକୁ ରୂପାନ୍ତର କରେ |ର ar ଖ୍ୟ ଗତି |ଏହାର ସୁବିଧାବଲ୍ ସ୍କ୍ରୁସ୍ |ନିମ୍ନଲିଖିତ ଭାବରେ ସଂକ୍ଷିପ୍ତ କରାଯାଇପାରେ:

ବଲ୍ ସ୍କ୍ରୁ ହେଉଛି ଘୂର୍ଣ୍ଣନର ଏକ ଟ୍ରାନ୍ସମିସନ୍ ଉପାଦାନ ଏବଂ |ର ar ଖ୍ୟ ଗତି |, ଯାହା ବଲ୍, ସ୍କ୍ରୁ, ବାଦାମ, ଗୃହ ଏବଂ ଅନ୍ୟାନ୍ୟ ଅଂଶକୁ ନେଇ ଗଠିତ |ଯେତେବେଳେ ସ୍କ୍ରୁ ଘୂର୍ଣ୍ଣନ କରେ, ବଲ୍ ବାଦାମ ଏବଂ ସ୍କ୍ରୁ ମଧ୍ୟରେ ଗଡ଼ିଯାଏ, ଏହିପରି ଘୂର୍ଣ୍ଣନ ଗତିକୁ ରୂପାନ୍ତର କରେ |ର ar ଖ୍ୟ ଗତି |ଏହାର ସୁବିଧାବଲ୍ ସ୍କ୍ରୁସ୍ |ନିମ୍ନଲିଖିତ ଭାବରେ ସଂକ୍ଷିପ୍ତ କରାଯାଇପାରେ:

(1) ଉଚ୍ଚ ସଠିକତା:ବଲ୍ ସ୍କ୍ରୁଗୁଡିକ |ଉଚ୍ଚ ସଠିକତା ସହିତ ନିର୍ମିତ, ଯାହା ସଠିକତା ପାଇଁ ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀର ଆବଶ୍ୟକତା ପୂରଣ କରିପାରିବ ଏବଂ ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀର ଦକ୍ଷତା ଏବଂ ଗୁଣରେ ଉନ୍ନତି ଆଣିବ |

(୨) ଉଚ୍ଚ ଗତି:ବଲ୍ ସ୍କ୍ରୁଗୁଡିକ |କମ୍ପାକ୍ଟ ଗଠନ, କମ୍ ଘର୍ଷଣ ଏବଂ ସୁଗମ ଘୂର୍ଣ୍ଣନ ଅଛି, ଯାହା ଉଚ୍ଚ ଗତିର ଘୂର୍ଣ୍ଣନ ହାସଲ କରିପାରିବ ଏବଂ |ର ar ଖ୍ୟ ଗତି |.

()) ଉଚ୍ଚ ଲୋଡ୍ କ୍ଷମତା: ବଲ୍ ସ୍କ୍ରୁରେ କମ୍ପାକ୍ଟ ଗଠନ, ଉଚ୍ଚ ଶକ୍ତି ଏବଂ ବୃହତ ଲୋଡ୍ କ୍ଷମତା ଅଛି, ଯାହା ବଡ଼ ଭାର ବହନ କରିପାରିବ ଏବଂ ରୋବଟ୍ ଏବଂ ଅଟୋମେସନ୍ ସିଷ୍ଟମର କାର୍ଯ୍ୟ ଭାର କ୍ଷମତାକୁ ଉନ୍ନତ କରିପାରିବ |

ସ୍କ୍ରୁ ଉତ୍ପାଦନ ସାମଗ୍ରୀ ଏବଂ ପ୍ରକ୍ରିୟା ଉଚ୍ଚ ସଠିକତା, ଭଲ ଭୂପୃଷ୍ଠ ସମାପ୍ତି, ଦୃ strong ଆଣ୍ଟି-ଡ୍ରେସ୍ କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ଦୀର୍ଘ ସେବା ଜୀବନ ସହିତ, ଯାହା ରୋବଟ୍ ଏବଂ ଅଟୋମେସନ୍ ସିଷ୍ଟମର ରକ୍ଷଣାବେକ୍ଷଣ ମୂଲ୍ୟ ଏବଂ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିପାରିବ |

IIବଲ୍ ସ୍କ୍ରୁ କିପରି ଚୟନ ଏବଂ ବ୍ୟବହାର କରିବେ |

IIବଲ୍ ସ୍କ୍ରୁ କିପରି ଚୟନ ଏବଂ ବ୍ୟବହାର କରିବେ |

ରୋବୋଟିକ୍ସ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀରେ, ସଠିକ୍ ବଲ୍ ସ୍କ୍ରୁ ବାଛିବା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ବଲ୍ ସ୍କ୍ରୁ କିପରି ଚୟନ ଏବଂ ବ୍ୟବହାର କରିବେ?ନିମ୍ନଲିଖିତ ଦିଗଗୁଡିକ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ:

1. ଲୋଡ୍ କ୍ଷମତା: ବଲ୍ ସ୍କ୍ରୁ ର ଲୋଡ୍ କ୍ଷମତା ଏହାର ପାରାମିଟର ଯେପରିକି ବ୍ୟାସ, ପିଚ୍ ଏବଂ ବଲ୍ ବ୍ୟାସ ଉପରେ ଆଧାର କରି ଗଣନା କରାଯାଏ |ଚୟନ କରିବାବେଳେବଲ୍ ସ୍କ୍ରୁସ୍ |, ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ସିଷ୍ଟମର ଲୋଡ୍ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଉପଯୁକ୍ତ ନିର୍ଦ୍ଦିଷ୍ଟତା ଏବଂ ମଡେଲଗୁଡିକ ବାଛିବା ଆବଶ୍ୟକ |

2. ସଠିକତା ସ୍ତର: ର ସଠିକତା ସ୍ତର |ବଲ୍ ସ୍କ୍ରୁସ୍ |ସେମାନଙ୍କର ଉତ୍ପାଦନ ସଠିକତା ଏବଂ ବ୍ୟବହାର ସଠିକତା ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ନିର୍ଣ୍ଣୟ କରାଯାଏ |ଚୟନ କରିବାବେଳେବଲ୍ ସ୍କ୍ରୁସ୍ |, ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ସିଷ୍ଟମର ସଠିକତା ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଉପଯୁକ୍ତ ସଠିକତା ସ୍ତର ବାଛିବା ଆବଶ୍ୟକ |

3. କାର୍ଯ୍ୟ ପରିବେଶ: ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀର କାର୍ଯ୍ୟ ପରିବେଶ ବେଳେବେଳେ କଠିନ ହୋଇପାରେ, ତେଣୁ ଏହାକୁ ବାଛିବା ଆବଶ୍ୟକ |ବଲ୍ ସ୍କ୍ରୁସ୍ |ସ୍ materials ତନ୍ତ୍ର ସାମଗ୍ରୀ ଏବଂ ଆବରଣ ସହିତ କ୍ଷୟ ପ୍ରତିରୋଧ, ଉଚ୍ଚ ତାପମାତ୍ରା ପ୍ରତିରୋଧ, ଧୂଳି ପ୍ରମାଣ ଏବଂ ଜଳପ୍ରବାହ ସହିତ |

4. ସଂସ୍ଥାପନ ଏବଂ ବ୍ୟବହାର: ସଂସ୍ଥାପନ ଏବଂ ବ୍ୟବହାର କରିବା ସମୟରେ |ବଲ୍ ସ୍କ୍ରୁସ୍ |, ସେମାନଙ୍କର ସୁଗମ କାର୍ଯ୍ୟ ଏବଂ ଦୀର୍ଘ ଜୀବନ ନିଶ୍ଚିତ କରିବାକୁ ସେମାନଙ୍କର ତେଲ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ପ୍ରତି ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ |

IIIବଲ୍ ସ୍କ୍ରୁ ର ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ମରାମତି |

IIIବଲ୍ ସ୍କ୍ରୁ ର ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ମରାମତି |

ରକ୍ଷଣାବେକ୍ଷଣବଲ୍ ସ୍କ୍ରୁସ୍ |ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀର ସାଧାରଣ କାର୍ଯ୍ୟ ପାଇଁ ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ରକ୍ଷଣାବେକ୍ଷଣ ପାଇଁ ନିମ୍ନଲିଖିତଗୁଡ଼ିକ ହେଉଛି ବିଚାର |ବଲ୍ ସ୍କ୍ରୁସ୍ |:

1. ନିୟମିତ ସଫା କରିବା ଏବଂ ତେଲ:ବଲ୍ ସ୍କ୍ରୁଗୁଡିକ |ରୋବଟ୍ ଏବଂ ଅଟୋମେସନ୍ ସିଷ୍ଟମରେ ସେମାନଙ୍କର ଭଲ କାର୍ଯ୍ୟ ସ୍ଥିତି ନିଶ୍ଚିତ କରିବାକୁ ନିୟମିତ ସଫା କରିବା ଏବଂ ତେଲ ଲଗାଇବା ଆବଶ୍ୟକ |ସଫା କରିବା ଏବଂ ତେଲ ଲଗାଇବା ସମୟରେ ଉପଯୁକ୍ତ ସଫେଇ ଏଜେଣ୍ଟ ଏବଂ ଲବ୍ରିକାଣ୍ଟ ବ୍ୟବହାର ଅନୁଯାୟୀ ଚୟନ କରାଯିବା ଉଚିତ |

2. କାର୍ଯ୍ୟ ସ୍ଥିତି ଯାଞ୍ଚ କରନ୍ତୁ: ର କାର୍ଯ୍ୟ ସ୍ଥିତି |ବଲ୍ ସ୍କ୍ରୁସ୍ |ଗତିର ସୁଗମତା, ପରିଧାନ ଡିଗ୍ରୀ ଏବଂ ଶବ୍ଦର ସୂଚକ ଅନ୍ତର୍ଭୂକ୍ତ କରି ନିୟମିତ ଯାଞ୍ଚ କରାଯିବା ଉଚିତ |ଯଦି ଅସ୍ୱାଭାବିକ ଅବସ୍ଥା ମିଳେ, ତେବେ ଏହାକୁ ଠିକ ସମୟରେ ମୁକାବିଲା କରିବା ଉଚିତ୍ |

3. ପ୍ରିଭେଣ୍ଟ୍ ଇମ୍ପାକ୍ଟ ଏବଂ କମ୍ପନ: ରୋବଟ୍ ଏବଂ ଅଟୋମେସନ୍ ସିଷ୍ଟମର କାର୍ଯ୍ୟ ସମୟରେ, ବଲ୍ ସ୍କ୍ରୁକୁ ପ୍ରଭାବ ଏବଂ କମ୍ପନରୁ ରକ୍ଷା ନକରିବା ପାଇଁ ଧ୍ୟାନ ଦେବା ଉଚିତ୍ ଏବଂ ଏହାର କାର୍ଯ୍ୟ ଜୀବନକୁ ପ୍ରଭାବିତ କରିବ ନାହିଁ |

4. ପୋଷାକ ଅଂଶଗୁଡ଼ିକର ସ୍ଥାନାନ୍ତର: ପିନ୍ଧିଥିବା ଅଂଶଗୁଡ଼ିକ |ବଲ୍ ସ୍କ୍ରୁସ୍ |ମୁଖ୍ୟତ ball ବଲ୍ ଏବଂ ଗାଇଡ୍ ଅନ୍ତର୍ଭୂକ୍ତ କରେ, ଏବଂ ଯେତେବେଳେ ଏହି ଅଂଶଗୁଡିକ ଖରାପ ଭାବରେ ପିନ୍ଧାଯାଏ, ସେଗୁଡିକ ସମୟ ସମୟରେ ବଦଳାଇବା ଆବଶ୍ୟକ |ବଦଳାଇବାବେଳେ, ଏହାର ସାଧାରଣ କାର୍ଯ୍ୟକୁ ନିଶ୍ଚିତ କରିବା ପାଇଁ ମୂଳ ଅଂଶ ପରି ସମାନ କିମ୍ବା ଉନ୍ନତ ଅଂଶ ବାଛିବା ଉପରେ ଧ୍ୟାନ ଦିଆଯିବା ଉଚିତ 、 ସଂରକ୍ଷଣ ଏବଂ ସୁରକ୍ଷା:ବଲ୍ ସ୍କ୍ରୁଗୁଡିକ |ବନ୍ଦ କିମ୍ବା ପରିବହନ ସମୟରେ କ୍ଷତି ଏବଂ କ୍ଷୟକୁ ଏଡାଇବା ପାଇଁ ରୋବଟ୍ ଏବଂ ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀକୁ ସଠିକ୍ ଭାବରେ ସଂରକ୍ଷଣ ଏବଂ ସଂରକ୍ଷଣ କରାଯିବା ଆବଶ୍ୟକ |

ପୋଷ୍ଟ ସମୟ: ଏପ୍ରିଲ -03-2023 |